镍铁矿热炉高温熔渣 雾淬粒化及余热回收系统

镍铁矿热炉高温熔渣

雾淬粒化及余热回收系统

目前我国主要采用水淬工艺处理高温炉渣。水冲渣之后产生大量蒸汽,同时生成污染性酸性气体。蒸汽直接排入大气无法进行热量回收,酸性气体造成大气的污染。由于冲渣后的水温度较低,是一种很难高效利用的低品位热源,使用热泵等技术进行利用效率低、污染大且很难在短期内回收投资。冶炼炉渣显热为高品位余热资源,有很高的回收价值,随着国际竞争的日益加剧和能源的持续紧缺,冶金行业面临着多项维系可持续发展战略的问题,其中如何高效地回收冶炼炉渣显热是其中的重要问题之一,因此有必要转变思路采用环保高效的余热利用工艺进行余热回收。

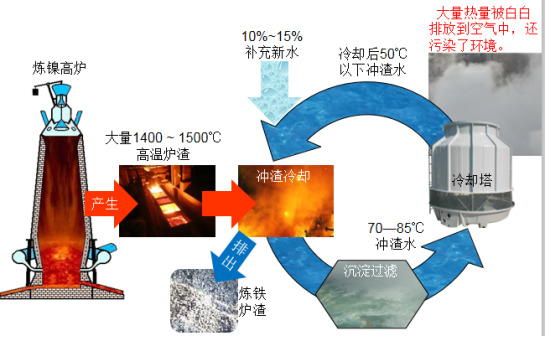

一、国内水淬渣处理系统:

在国内水淬渣处理系统中,水渣比在(8~15):1,高炉渣带走的热量约占高炉总能耗的16%左右,经过各种水淬处理工艺回收的仅为炉渣总热量的10%,其余热量变为水蒸气放入大气,造成资源的极大浪费。国内在干式粒化技术的研究刚刚起步,凤淬法因为在渣粒和空气之间完成的直接换热方式,热回收效率较高是其重要优势,但对炉渣流动性要求较高,处理率有限制。离心粒化法不仅可以回收大量的热能,改善高炉操作,给企业带来可观的经济效益,而且在环保方面的潜力价值是不容低估的,是高炉渣处理利用的发展趋势。在国内,东北大学、青岛理工大学、钢铁研究院对离心粒化法进行了理论和实验研究工作,但是实验所用炉渣流量较小,与生产实际中熔渣流量差距较大,而且未对粒化后渣粒的热量回收工作进行研究。

二、水淬工艺的缺陷:

1.炉渣余热没有回收。用水淬法对1400℃的高炉渣进行降温,会产生大量低压蒸汽以及热水(约80℃),除了极少数企业将热水能量回收用于冬季供暖外,其余能量白白浪费掉了。

2.大量的新水消耗。以钢铁生产过程为例,炼铁工序消耗新水占新水总耗量的1/3左右,是消耗新水多的工序。在炼铁工序中,冲渣消耗的新水又占到本工序新水消耗总量的50%以上,冲制1吨水渣消耗新水0.8~1.2吨。

3.产生大气污染。水淬过程中会产生大量的气态硫化物SO2和H2S,促进酸雨的形成。即使是环保的水渣工艺——环保型INBA法,吨渣排放硫化物也有5g。

4.额外消耗大量能量。使用水淬法进行急冷得到的固态高炉渣含水量较高,粉磨时必须烘干,需要额外消耗大量能量。

由于存在根本性的缺陷,水淬处理工艺只是适用于特定阶段的过渡性工艺,随着近年来国家对节能减排的重视程度不断提高,高炉渣处理方法必然向着更为节能、环保的方向发展,其中干式粒化工艺就是发展重点方向之一;

三、干法粒化工艺

干法即依靠高压空气实现熔融金属冷却、粒化的工艺。针对水渣处理工艺的缺点,20世纪70 年代国外就已开始研究干式粒化高炉渣的方法。有影响力的主要有:滚筒法、风淬法和离心粒化法。

雾淬法是用压缩空气雾化喷雾干燥,渣粒和水雾之间完成的直接换热方式,热回收效率较高是其重要优势,不仅可以回收大量的热能,还可以同时处理废水,并将高温熔渣粒化成细颗粒,利用熔渣余热热解热氧化去除废水中的 COD,通过控制喷水量,确保渣粒为干渣、烟气为干烟气,通过颗粒层回收溶解干盐,再通过余热回收、多级直接除湿回收凝水和脱白,去除烟气中的残余 VOC 等污染物,实现一年四季无白,在满足环保要求的基础上,减少水处理成本,给企业带来可观的经济效益,而且在环保方面的潜力价值是不容低估的。

目前,对冲渣水余热的回收后利用方式有:余热发电、海水淡化。将其回收利用既能做到节约能源,争取能源的利用,又能保护环境,它将成为地方政府和企业的一个综合节能和循环利用焦点和样板。

采用压缩空气雾化喷雾干燥处理废水的同时,将高温熔渣粒化成 5mm 以下的细颗粒,利用熔渣余热热解热氧化去除废水中的 COD,通过控制喷水量,确保渣粒为干渣、烟气为干烟气,通过颗粒层回收溶解干盐,再通过余热回收、多级直接除湿回收凝水和脱白,去除烟气中的残余 VOC 等污染物,实现一年四季无白,在满足环保要求的基础上,减少水处理成本,提高经济效益。

采用压缩空气雾化喷枪粒化高温熔渣,通过控制雾化后的气体温度,确保粒化产生的炉渣为干渣,通过喷雾干燥器底部收集后,密闭装车外运。高温烟气首先采用颗粒层除尘收集粉尘,然后用换热器回收高温余热,再通过直接喷淋冷凝除湿脱白和深度净化,通过除雾净化后排放,或循环利用。

以高温熔渣平均出渣量:75t/h(1.25t/min),每天 1800 吨为例,可达到效果:

1.干法粒化:确保高温熔渣被粒化为干渣,颗粒大小可调。

2.处理废水:每吨渣可以处理 1 吨废水,日处理量 1800t/d,包括浓盐水、化工废水、城市污水、污泥。

3.脱白:四季无白,外排蒸汽含湿量 5%、排烟温度 40°C 以下

4.减少溶解性颗粒物排放:按照日回收凝水量 1500t/d、溶解性颗粒物浓度按2000mg/L 估算,可减少溶解性颗粒物排放量每天 3 吨、年 24,000t/a。

5.余热回收:高温熔渣粒化后的蒸汽温度约 600°C,可以回收饱和蒸汽发电、或 130°C 热水供暖,用户可以根据需要选择。

6.回收冷凝水:蒸发到烟气中的废水可以凝水 80%、1200t/d,按照年运行时间 330 天计算,年减排水超过 39.6 万吨,可以直接顶替新水。

机械出渣:将处理后的粒渣通过底部的出渣机输送出渣仓,进入渣罐存储,从渣罐内进行装车外外运,实现渣处理过程全密闭,实现现场清洁生产。

微信扫一扫

微信扫一扫